|

|

|

|

главная страница словари ГОСТЫ И ТУ свойства металлов производители металлов о проекте |

|

|

медь бронза латунь алюминий титан никель кобальт цинк магний олово свинец медно-никелевые сплавы вольфрам молибден ниобий тантал |

|

|

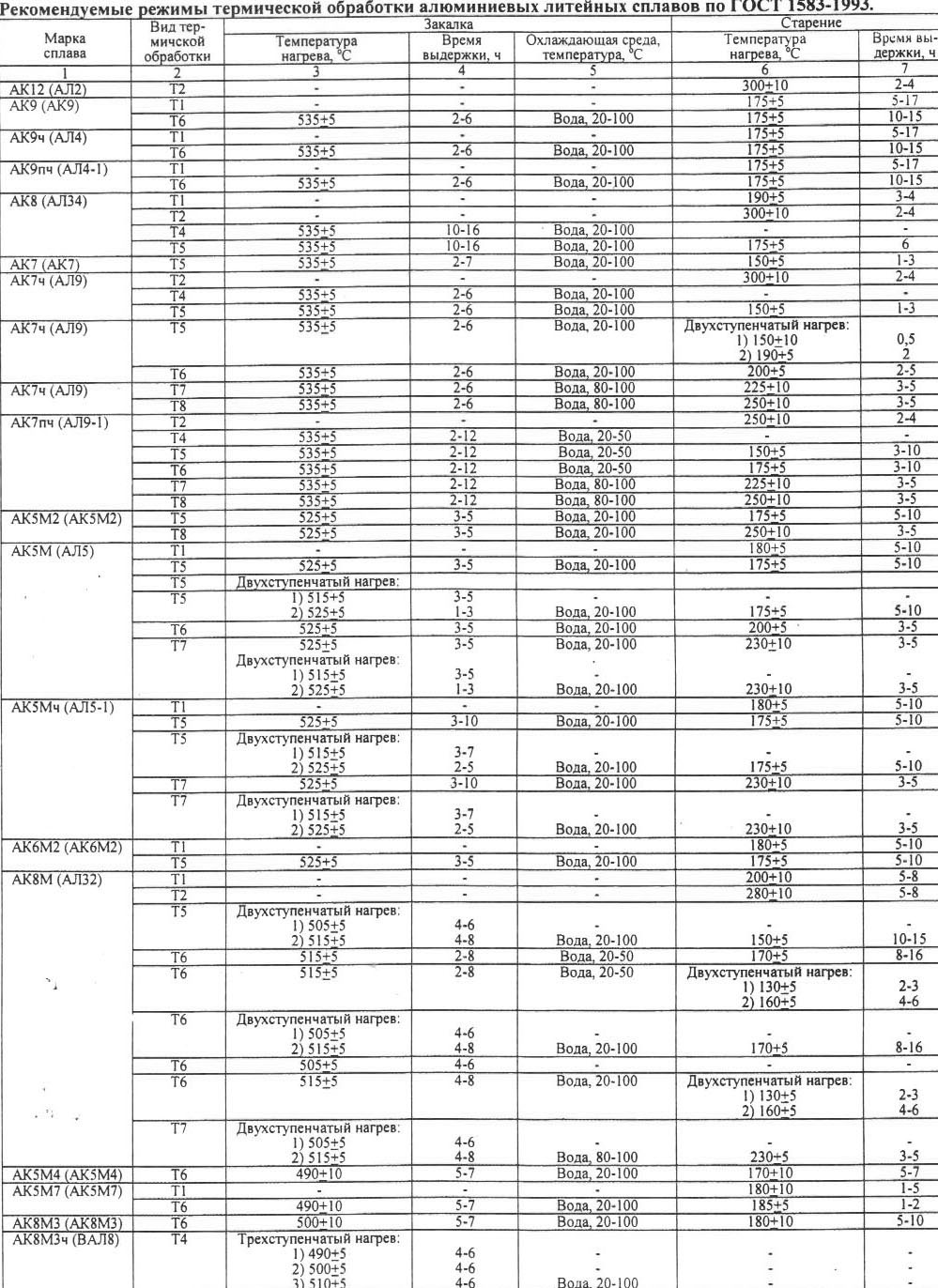

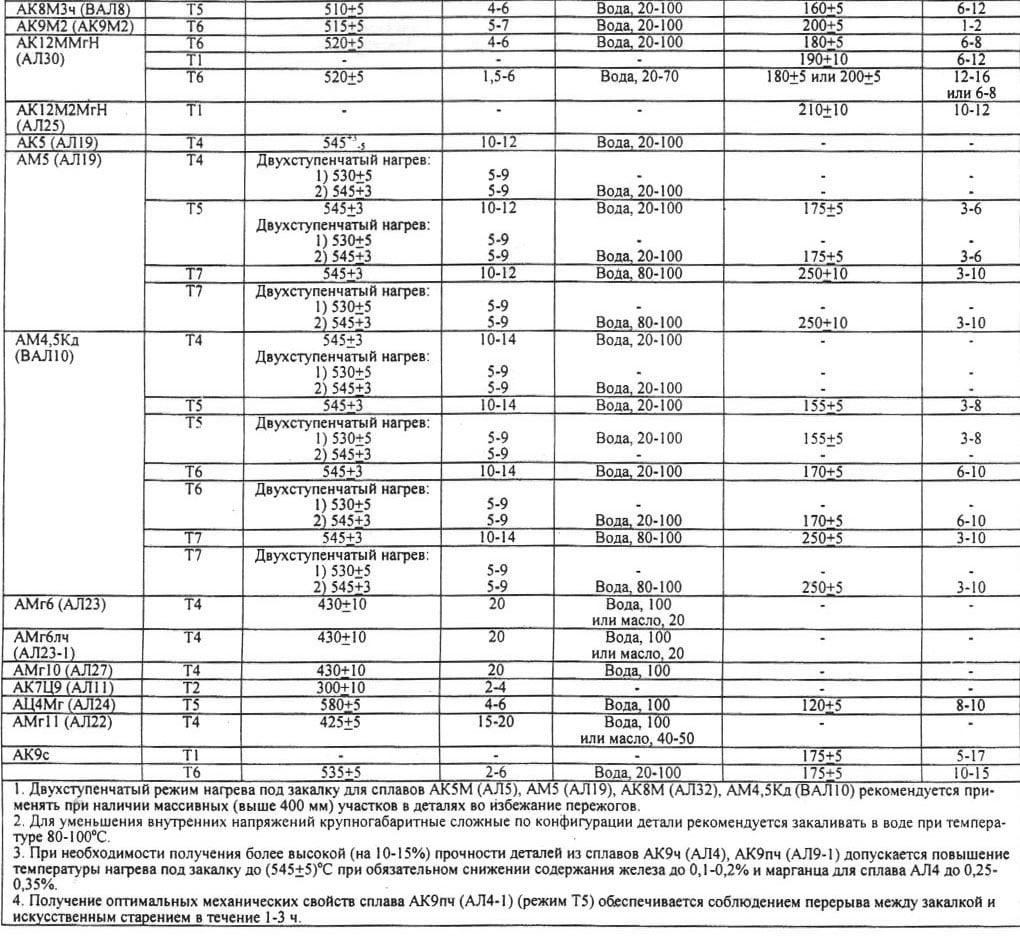

Алюминиевые литейные сплавы Литейные алюминиевые сплавы предназначены для производства фасонных отливок. В качестве литейных материалов используются как первичные сплавы, изготовленные легированием чистого алюминия, так и стандартные вторичные сплавы, полученные из скрапа и отходов алюминиевых сплавов. В особых случаях отливают детали также из чистого алюминия, в основном для химической и пищевой промышленности, а также для электротехники. Литейные сплавы в России в общем объеме производства алюминиевых сплавов составляют 20%. В России алюминиевые литейные сплавы в чушках производят на алюминиевых заводах из первичных металлов. На предприятиях вторичной цветной металлургии - из вторичных лома и отходов, а также на небольших частных предприятиях. Доля алюминиевых литейных сплавов в чушках, производимых в России из вторичных лома и отходов, составляет около 50%. На алюминиевых заводах России производят сплавы-силумины различной чистоты (АК12, АК12ч, АК12пч и АК12оч); высококремниевые сплавы различной композиции и чистоты (АК9, АК9ч, АК9пч, АК8, АК7ч, АК7пч); сплавы системы Al-Si-Cu-Mg (АК5М, АК5Мч, АК5М2, АК6М2, АК8МЗч, АК9М2); сплавы различных композиций системы Al-Mg; жаропрочные сплавы (АК12М2МгН) и др. На предприятиях вторичной цветной металлургии из лома и отходов производят сплавы: АК9; АК7; АК9М2; АК8МЗ; АК5М2; АК5М4; АК5М7; АК12М2МгН и др. Для подшихтовки сплавов в небольших количествах применяются первичные металлы. Сплавы АК9 и АК8 являются для предприятий вторичной цветной металлургии дефицитными марками (из лома и отходов сплавы производятся с большим трудом). Сплавы АК5М2, АК5М4, АК9М2, АК8МЗ, АК12М2 по содержанию меди, железа, цинка легко получают из лома и отходов различных сплавов. Среди них наиболее технологичны и дешевы сплавы АК8МЗ и АК5М4. Во многих промышленно-развитых странах мира, включая США, Германию, Японию, доля производства алюминиевых литейных сплавов из вторичного сырья достигает в настоящее время 85-90%. По количеству стандартных алюминиевых литейных сплавов в чушках (более 40 марок) Россия опережает европейские страны, но уступает США (76) и Японии (50). Большой сортамент алюминиевых сплавов в чушках в США позволяет использовать их во многих отраслях промышленности, применяя для их производства различные виды вторичного сырья, включая лом и отходы разнообразных алюминиевых деформируемых сплавов, без трудоемкой операции сортировки. Для литейных сплавов особенно важны такие характеристики как высокая жидкотекучесть, способность к заполнению литейной формы, малая склонность к образованию усадочных и газовых пустот, трещин, раковин. Под жидкотекучестью сплава подразумевается способность металлического расплава заполнять полость литейной формы. Жидкотекучесть расплава измеряется длиной участка металла, затекшего в специальную изложницу. Применяются также вакуумный метод испытания жидкотекучести и литье в стержневую форму. Значительное влияние на жидкотекучесть оказывает характер затвердевания сплава и теплоемкость расплава. Величина жидкотекучести свидетельствует о степени чистоты расплава. Повышенное содержание оксидов в расплаве отрицательно влияет на его жидкотекучесть. Способность к заполнению формы — это важное свойство расплава, характеризуещее способность его к заполнению и воспроизводству радиусов закругления полости изложницы. Способность к заполнению литейной формы оценивается частью общей длины отливки с четкими гранями и выражается в процентах. При затвердевании и охлаждении расплава происходит уменьшение его объема, что может привести к образованию усадочных раковин. Существенным при этом является возникновение и распределение усадочной раковины в отливке. Различают крупную или макроусадочную раковину (как открытую, так и закрытую), мелкую или микроусадочную раковину и усадочную пористость. Для установления распределения величины усадки используют пробы квадратной формы, отлитые в землю или в кокиль. Тип затвердевания алюминиевых сплавов влияет на возможность подпитки отливки и распределение усадочной раковины. Для чистого алюминия и сплавов эвтектического состава преобладает открытая усадочная раковина. Сплавы с широким интервалом кристаллизации имеют сильную склонность к микроусадочным раковинам и пористости усадочного характера. Усадочные раковины могут возникать под действием собственного веса или внешнего давления, если внешняя зона кристаллизации (наружная корочка) недостаточно прочна. Кроме того, причиной усадочной раковины на поверхности отливки могут быть неправильно набитая земляная форма или слишком высокая температура кокиля при литье. Для алюминиевых сплавов в зависимости от состава практическая усадка составляет 2-7%. Трещины в отливке образуются при затвердевании расплава из-за сжимающих напряжений между уже затвердевшим и кашеобразным металлом. Они проходят вдоль первично затвердевших кристаллов и могут принять сильно разветвленную форму. Наиболее склонны к образованию горячих трещин сплавы с большим интервалом кристаллизации и незначительной долей легкоплавких компонентов (эвтектики), особенно сплавы систем Al-Mg; Al-Mg-Zn и Al-Cu. Склонность к образованию горячих трещин может быть уменьшена легирующей присадкой и выбором благоприятной формы отливки, в которой нет резких переходов от тонких сечений к толстым и накопления металла. Устранить опасность возникновения трещин можно также слабой набивкой форм и стержней. После полного затвердевания отливок при дальнейшем охлаждении до комнатной температуры происходит их линейное сжатие или усадка, которые измеряются степенью отклонения размеров отливки от размеров формы и выражаются в процентах. Усадка алюминиевых сплавов составляет 1,25-1,4% против 1,75% для чистого алюминия. Усадка отливок зависит от состава сплава, условий затвердевания и способа разливки. Если усадка затруднена настолько, что возникшие силы превосходят прочность и удлинение литого металла, то возникают усадочные трещины. Этому дефекту может противодействовать ранняя выбивка формы и своевременное вытягивание стержней при кокильном литье и под давлением. Наряду с выбором подходящего исходного сырья, способов формовки и литья качество металлической отливки определяют также свойства расплава и процессы, происходящие во время затвердевания. Доброкачественная отливка должна удовлетворять следующим требованиям: наличие мелкозернистой равномерной плотной структуры, отсутствие раковин, неметаллических включений, пор, трещин или внутренних напряжений. Причины этих дефектов в значительной степени могут быть устранены соблюдением режима ведения плавки и обработки расплава, а также определенных условий при литье. Важнейшие алюминиевые литейные сплавы содержат свыше 4,5% Si (так называемые силумины). Введение сотых долей процента натрия позволяет модифицировать структуру доэвтектических и эвтектических силуминов: вместо грубых хрупких кристаллов кремния появляются кристаллы сфероидальной формы и пластичность сплава существенно возрастает. Силумины охватывают двойные сплавы системы Al-Si (AЛ2) и сплавы на основе более сложных систем: Al-Si-Mg (AJI9); Al-Si-Cu (AЛ3, AЛ6); Al-Si-Mg-Cu (AЛ5, AЛ10). Сплавы этой группы характеризуются хорошими литейными свойствами, сравнительно высокой коррозионной стойкостью, высокой плотностью, средней прочностью и применяются для сложных отливок. К сплавам с высоким содержанием магния (свыше 5%) относятся двойные Al-Mg сплавы (АЛ8) системы Al-Mg-Si с добавкой марганца (АЛ 13 и АЛ28), бериллия и титана (АЛ22). Сплавы этой группы коррозионностойки, обладают высокой прочностью и пониженной плотностью. Наиболее высокопрочен сплав АЛ8, но технология его изготовления сложна. Для уменьшения окисляемости в жидком состоянии в него вводится 0,05-0,07% Be, а для измельчения зерна - такое же количество титана. Сплав АЛ8 отливается главным образом в земляные формы. Сплавы АЛ13 и АЛ28 имеют лучшие литейные свойства, но меньшую прочность и не способны упрочняться термической обработкой. Они отливаются в кокиль под давлением и в землю. Длительные низкотемпературные нагревы могут привести к ухудшению коррозионной стойкости алюминиевых литейных сплавов с высоким содержанием магния. Сплавы с высоким содержанием цинка (свыше 3%) систем Al-Si-Zn (АЛ11) и Al-Zn-Mg-Cu (Ал24) имеют повышенную плотность и пониженную коррозионную стойкость, но обладают хорошими литейными свойствами и могут применяться без термической обработки. Эти сплавы не получили широкого распространения. Сплавы с высоким содержанием меди (свыше 4%) — двойные сплавы Al-Cu (АЛ7) и сплавы тройной системы Al-Cu-Mn с добавкой титана (АЛ19) по жаропрочности превосходят все предыдущие сплавы, но имеют несколько повышенную коррозионную стойкость, литейные свойства и герметичность. Сплавы систем Al-Cu-Mg-Ni и Al-Cu-Mg-Mn-Ni (АЛ1, АЛ21) отличаются высокой жаропрочностью, но плохо обрабатываются. Свойства литейных сплавов существенно меняются в зависимости от способа литья: они тем выше, чем больше скорость кристаллизации и питание кристаллизующегося слоя. Как правило, наиболее высокие характеристики достигаются при кокильном литье. Свойства отдельно отлитых образцов могут на 25-40% превосходить свойства кристаллизовавшихся наиболее медленно или плохо питаемых частей отливки. Некоторые элементы, являющиеся легирующими для одних сплавов, оказывают вредное влияние на другие. Кремний снижает прочность сплавов систем Al-Mg и ухудшает механические свойства сплавов систем Al-Si и Al-Cu. Олово и свинец даже в десятых долях процента значительно понижают температуру начала плавления сплавов. Вредное влияние на силумины оказывает железо, вызывающее образование хрупкой эвтектики Al-Si-Fe, кристаллизующейся в виде пластин. Содержание железа регулируется в зависимости от способа литья: оно максимально при литье под давлением и в кокиль, сильно снижено при литье в землю. Свойства фасонных отливок из алюминиевых сплавов можно существенно повысить с применением чистой шихты, рафинирования, введением малых добавок титана, циркония, бериллия, а также путем термической обработки. Сплав — металлическое вещество, которое состоит из смеси основного металла (металлического элемента) и примесей (EN1676). Легирующий элемент — металлический или неметаллический элемент, который вводят в основной металл или который в нем содержится. Его массовая доля должна находиться в определенных пределах, чтобы придать металлу определенные Примесь — металлический или свойства (EN1676). Легирующим элементом является любой элемент, вводимый с любой целью, кроме измельчения зерна, с указанием минимального и максимального пределов содержания (ASTM В108).неметаллический элемент, который находится в основном металле в результате его получения и не добавляется в него и для которого не установлена нижняя граница его содержания (EN1676). Литейный сплав — сплав, который предназначен для изготовления литых деталей (EN1676). Чушка (слиток) — металл, получаемый отливкой в специальную форму и предназначенный для последующей переплавки. Перед отливкой чушек проводятся плавка и рафинирование расплава для получения определенного химического состава и снижения металлических и неметаллических примесей (EN1676). Плавка (расплав для отливки) — количество жидкого металла, которое перед началом отливки обработано и подготовлено в печи (EN1676). Литая деталь — определенное понятие для изделия готового или почти готового, полученного в результате затавки расплавленного металла в форму (EN1676). Отливка под давлением — металлический предмет, полученный при подаче расплавленного металла под значительным давлением в литейную прессформу и характеризующийся высокой степенью близости размеров к готовому изделию (ASTM В85). Кокильная отливка — металлический предмет, полученный подачей расплавленного металла в металлическую форму (ASTM В108). Полукокильная отливка — кокильная отливка, которая произведена с использованием в качестве стержня такого разового заполнителя, как песок (ASTM В108). В России по ГОСТ 1573-93 алюминиевые литейные сплавы маркируются буквами [первая буква А — алюминий (основа сплава); буквы, следующие за ней, обозначают легирующий элемент, цифра — его среднее содержание]. После обозначения марок некоторых сплавов вводится показатель их степени чистоты: ч - чистый, пч - повышенной чистоты; оч - особой чистоты, р - рафинированный. Маркировка алюминиевых литейных сплавов в чушках по ГОСТ 1573-93. На каждой чушке должны быть нанесены: товарный знак или наименование; товарный знак предприятия-изготовителя, номер плавки и маркировка сплава; по соглашению с потребителем для крупногабаритных чушек массой более 200 кг несмываемой краской масса чушки в килограммах; номер плавки, товарный знак или наименование и товарный знак предприятия-изготовителя на 80% чушек при условии формирования пакета из чушек одной плавки. Чушки, предназначенные для изготовления изделий и оборудования, контактирующих с пищевыми продуктами, маркируются при отсутствии цветной маркировки дополнительной буквой П, которая ставится после обозначения марки сплава. Чушки на торце маркируют несмываемой цветной краской (вертикальные полосы, кресты, треугольники) или металлическим клеймом на поверхности чушки. Промышленные алюминиевые литейные сплавы делятся на термически упрочняемые и неупрочняемые. По ГОСТ 1583 термически неупрочняемые отливки обозначаются буквой л после марки сплава. По стандартам США термически неупрочняемые сплавы обозначаются буквой F, по стандарту Франции — Y-30. Термической обработке подвергаются готовые отливки, полученные из термически упрочняемых сплавов. Обозначение состояния (вида термической обработки) алюминиевых литейных сплавов по ГОСТ 1583 Т1………………………….. Искусственное старение (без предварительной закалки) Т2………………………………………………………………………………………… Отжиг Т4………………………………………………………………………………………. Закалка Т5………………… Закалка и кратковременное (неполное) искусственное старение Тб…………………………………………… Закалка и полное искусственное старение Т7……………………………………………………. Закалка и стабилизирующий отпуск Дополнительные цифры, первая из которых не является О, могут добавляться к обозначениям Т1-Т10 для указания вариаций в термической обработке, которые значительно улучшают свойства продукции. Режимы термической обработки алюминиевых литейных сплавов по ГОСТ 1583-93 и по стандарту DIN1725-T2-86 (Германия):

Химический состав алюминиевых литейных сплавов по отечественным и зарубежным стандартам, их физические, механические и технологические свойства Основным критерием качества алюминиевых литейных сплавов в чушках является их химический состав (содержание легирующих компонентов и легирующих добавок, примесей), который определяет физико-механические, технологические, коррозионные и другие свойства, а также служебные характеристики сплавов. Улучшение свойств и служебных характеристик сплавов достигается оптимизацией содержания в них основных компонентов и легирующих добавок, регламентацией вредных примесей (металлических и неметаллических). Оптимизация содержания легирующих компонентов и легирующих добавок, предельное содержание допустимых вредных примесей достигается за счет качества используемого исходного сырья для приготовления сплавов, высокого уровня применяемых технологий и оборудования, современных методов химического анализа сплавов и четкого контроля производства. Химический состав литейных алюминиевых сплавов в чушках с учетом состава и качества исходного сырья, уровня техники и технологии, применяемых в процессе производства и контроля производимой продукции регламентируется национальными стандартами. Силумины в чушках имеют следующий химический состав: АК12ч (СИЛ-1) — алюминий - основа, 10-13%Si; примеси, %, не более: Fe - 0,5; Мп - 0,4; Са - 0,08; Ti - 0,13; Си - 0,02; Zn - 0,06. АК12пч (СИЛ-0) — алюминий - основа, 10-13%Si; примеси, %, не более: Fe - 0,35; Мп - 0,08; Са - 0,08; Ti - 0,08; Си - 0,02; Zn - 0,06. АК12оч (СИЛ-00) — алюминий - основа, 10-13%Si; примеси, %, не более: Fe - 0,2; Мп - 0,03; Са - 0,04; Ti - 0,08; Си - 0,02; Zn - 0,04. АК12ж (СИЛ-2) — алюминий - основа, 10-13%Si; примеси, %, не более: Fe - 0,7; Мп - 0,5; Са - 0,2; Ti - 0,2; Си - 0,03; Zn - 0,08 По соглашению изготовителя с потребителем в силумине марки АК12ж (СИЛ-2) допускается содержание, %: Fe - до 0,9; Mn - до 0,8; Ti- до 0,25. Вредные примеси для всех алюминиевых литейных сплавов - свинец и олово; железо и никель - для большинства сплавов систем Al-Si и Al-Si-Me (Mg, Cu). Свинец, олово, железо и никель снижают коррозионную стойкость сплавов и заметно уменьшают их пластичность и вязкость. Железо и никель также значительно снижают электропроводность. Однако в жаропрочных сплавах железо в композиции с никелем является весьма полезным элементом. Вредное влияние железа в сплавах системы Al-Si-Me может быть частично локализовано добавками марганца. При содержании в сплавах более 0,45% Fe содержание марганца не должно быть меньше половины содержания железа. Это соотношение регламентировано, например, стандартом ASTM В178. Вредными примесями в алюминиевых литейных сплавах являются также водород, оксиды элементов, натрий. Водород значительно растворим в алюминии, особенно в расплавленном состоянии и приводит к браку литья по пористости. Натрий — вредная примесь для сплавов системы Аl- Mg. Он заметно ухудшает физико-механические свойства и эксплуатационные характеристики алюминиевых сплавов в готовых отливках. Алюминиевые литейные сплавы, производимые на алюминиевых заводах, отличаются от вторичных сплавов не только по содержанию примесей, но и более узким интервалом содержания основных легирующих элементов и мелкозернистой кристаллической структурой, что регламентировано ГОСТ 1583. Мелкозернистая структура получается за счет введения в расплав дисперсных интерметаллидов или за счет создания условий их образования в процессе технологических операций. Для этой цели используются совместные добавки титана и бора, а также добавки циркония, хрома, бериллия и других элементов, которые вводят в виде алюминиевых лигатур Al-Ti-B, Al-Zr (лигатуры разработаны ВАМИ и ВИЛСом). Несмотря на достигнутый в мировой практике высокий уровень технологии подготовки вторичного сырья к переплавке и последующего рафинирования расплава, наблюдается существенная разница в качестве чушек из первичных и вторичных сплавов, обусловленная повышенным содержанием примесей в сплавах, выплавляемых из лома и отходов. Содержание примесей в первичных и вторичных сплавах регламентируется стандартами. Вместе с тем необходимо отметить, что для производства сплавов высокой чистоты за рубежом применяют первичные металлы. Так, например, в Японии для производства сплавов чистотой по классификации 2 (Н2211 и Н2218) применяют алюминиевые слитки с содержанием алюминия не ниже 99,5%. В зарубежной практике при производстве алюминиевых литейных сплавов большое внимание уделяется постоянству и однородности физико-механических свойств и эксплуатационных характеристик, которые обеспечиваются узкими интервалами содержания легирующих компонентов, в частности кремния, и снижению содержания примесей, особенно вредных, которое достигается благодаря применению современных высокоэффективных методов рафинирования расплава перед отливкой чушек. В этом отношении отечественные литейные высококремнистые алюминиевые сплавы системы Al-Si-Mg марок АК9, АК8 и АК7 заметно уступают зарубежным сплавам-аналогам. Содержание вредных примесей в указанных сплавах выше, чем в зарубежных сплавах- аналогах. Интервал содержания кремния в сплаве АК9 - 3% (8-11%), в сплавах АК8 и АК7 - 2% (6,5- 8,5% и 6-8%). В сплавах-аналогах этот показатель составляет соответственно, %: сплав А360.1 - 1, сплавы EN АВ-43200 и АС4А.1 - 2, сплавы EN АВ-42100, 356.2, АС4С.1 - 1 и сплавы EN АВ- 42000, 356.1, АС4С.1 -1. Содержание железа в сплавах АК9, АК8 и АК7 выше, чем в сплавах- аналогах. Сплавы высококремниевые системы Al-Si- Mg повышенной чистоты марок АК9пч и АК7пч, получаемые на алюминиевых заводах, не уступают зарубежным аналогам ни по интервалу содержания кремния, ни по содержанию вредных примесей, по качеству они вполне конкурентоспособны. Например, интервал содержания кремния в сплаве АК9пч составляет 1,5% (9-10,5%), в зарубежных сплавах-аналогах - 2% (EN АВ-43000 - 9-11%, АС4А.2 - 8-10%). Содержание железа в отечественном сплаве 0,3%, в сплавах-аналогах, %: EN АВ-43000 - 0,4; АС4А.2 - 0,3. Содержание свинца и олова соответственно 0,03 и 0,005%; 0,05 и 0,05%; 0,03 и 0,03%. В сплавах системы А1- Cu-Mg (АК5М2, АК5М4, АКМ7, АК8МЗ, АК9М2 и др.), изготавливаемых преимущественно из вторичных лома и отходов, содержание примесей заметно превышает аналогичный показатель в зарубежных сплавах-аналогах. По величине интервала содержания основных легирующих компонентов указанные сплавы уступают зарубежным сплавам-аналогам. Необходимо отметить, что не на всех предприятиях России, производящих алюминиевые литейные сплавы в чушках, отработан рациональный процесс рафинирования расплава перед отливкой сплавов в чушки (слитки). Поэтому в сплавах возможно повышенное содержание по сравнению с зарубежными аналогами таких вредных примесей, как водород, оксиды элементов, натрий (в сплавах Al-Mg), которые особенно отрицательно влияют на прочностные характеристики сплавов. Для удаления из расплава водорода, натрия и неметаллических включений рекомендуется технология, разработанная институтом ВАМИ. Технология предусматривает обработку расплава газопорошковой смесью, состоящей из углеродистого порошка и инертного газа в сочетании с МГД-перемешиванием. Преимущество этого метода заключается в том, что углеродистые материалы сорбируют только щелочные и щелочноземельные металлы и не снижают содержания магния в расплаве. При таком рафинировании смесь азота и порошка пекового кокса крупностью 80-160 мкм, образованную в аппарате псевдосжиженного слоя, вводят в струю металла под уровень расплава, сформированный МГД-перемешивателем. Расход порошка и газа - 2 кг/т и 0,5 нм3/т сплава соответственно. В результате концентрация натрия в сплаве снижается до 3-10~4% при степени его удаления около 90%. Степень удаления водорода и оксидных включений - 15 и 60% соответственно. Для повышения качества получаемых алюминиевых литейных сплавов на ряде алюминиевых заводов уделяется внимание совершенствованию технологии их получения. В АО «Красноярский алюминиевый завод» освфоена технология изготовления промышленных алюминиевых литейных сплавов: конструкционных АК5М2 и АК9М2 и поршневого АК12М2МгН с использованием до 90% шихты в жидком состоянии. В результате освоения технологии установлена возможность приготовления с использованием жидкой шихты высококачественных предварительных сплавов, предназначенных для приготовления в литейных цехах машиностроительных заводов рабочих сплавов и получения из них литых изделий с требуемыми механическими свойствами. Из зарубежных сплавов-аналогов наиболее высоким качеством обладают алюминиевые литейные сплавы Японии, в которых самое низкое содержание примесей, в том числе вредных. В большинстве японских сплавов систем Al-Si-Mg и Al-Si-Cu-Mg классификации по чистоте 2 содержание железа, никеля, свинца и олова составляет соответственно 0,3; 0,03; 0,03 и 0,03%, что значительно ниже, чем в сплавах-аналогах. Алюминиевые литейные сплавы, выпускаемые в Японии, соответствуют международным стандартам и имеют аналоги практически во всех ведущих странах-производителях. В то же время многие отечественные алюминиевые литейные сплавы не имеют аналогов среди ведущих зарубежных стран-производителей.

| |