|

|

|

|

главная страница словари ГОСТЫ И ТУ свойства металлов производители металлов о проекте |

|

|

медь бронза латунь алюминий титан никель кобальт цинк магний олово свинец медно-никелевые сплавы вольфрам молибден ниобий тантал |

|

|

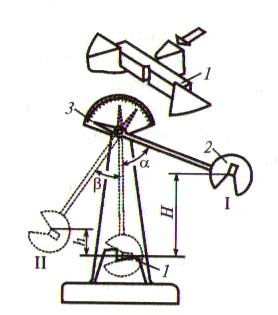

Ударная вязкость металлов Одним из важных внешних факторов, влияющих на сопротивление металла пластическому течению и разрушению, является скорость деформации (см. ниже). Увеличение скорости деформации, как правило, изменяет свойства металла в том же направлении, что и снижение температуры. В различных условиях эксплуатации изделий скорость деформации может меняться в широчайшем диапазоне — от 10-6 до 106 с-1. Соответственно могут быть очень резкими изменения механических свойств, что определяет необходимость проведения динамических испытаний. Статические испытания, описанные выше, проводят при скоростях деформации 10-4…10-2 с-1. Изменение скорости деформации в этом интервале в большинстве случаев не влияет на механические свойства. Однако переход к ударным испытаниям со скоростями деформации порядка 102 с-1 может вызывать качественные изменения механических свойств металлов. Еще в начале XX в. Шарпи показал, что материалы с близкими по величине характеристиками прочности и пластичности, определенными при статических испытаниях на растяжение, могут резко различаться по своим свойствам при ударном изгибе. В связи этим Шарпи предложил испытание на ударный изгиб надрезанных образцов. В дальнейшем этот метод испытаний с теми или иными видоизменениями получил широкое распространение и в настоящее время стандартизован во многих странах. При испытании на удар оценивают работоспособность металла в сложных условиях нагружения и выявляют его склонность к хрупкому разрушению. В общем случае склонность к хрупкому разрушению зависит не только от скорости деформации, но и от схемы напряженного состояния и температуры тела. Метод основан на разрушении стандартного образца с концентратором (надрезом) посередине ударом на маятниковом копре. ГОСТ 9454 предусматривает испытания образцов трех типов: 1 - сечением 10x10 мм, длиной 55 мм и с U-образным надрезом шириной и глубиной 2 мм и радиусом 1 мм; 2 - образцы того же сечения и длины и V-образным надрезом той же геометрии, что и первый образец; 3 — образцы длиной 55 мм, высотой 11 мм и шириной 10 мм с Т-образным концентратором (надрез, имитирующий усталостную трещину). Образцы с V-образным надрезом являются основными и их и используют при контроле металлопродукции для ответственных конструкций (транспортных средств, летательных аппаратом др.), а образцы с U-образным надрезом применяют при приемочном контроле металлопродукции; образцы с Т-образным надрезом предназначены для испытания материалов, работающих в особо ответственных конструкциях. При испытании металлов на удар определяют ударную вязкость, которую обозначают КС. Ударная вязкостьКС - это отношение работы К разрушения стандартного образца к площади его поперечного сечения F в месте надреза: КС = K/F, Дж/м2 В зависимости от вида концентратора в образце (U, V, Т) в обозначении ударной вязкости вводят третий индекс, согласно виду концентратора: KCU, KCV, КСТ. Испытание на ударную вязкоость проводят на копрах маятникового типа (см. Рис. 1). Стандартный образец 1устанавливают на опорах стоек копра так, чтобы удар маятника 2 приходился против надреза. Маятник массой G при помощи специальной рукоятки поднимают на высоту Н в верхнее исходное положение I. При падении маятник ударяет по образцу, разрушает его и поднимается в положение II высоту h. Для остановки маятника имеется тормоз.

Рис. 1 Схема ударного испытания образцов на маятниковом копре

Если запас потенциальной энергии маятника обозначить через GH, то работа, затраченная на деформацию и разрушение образца, равна разности энергии маятника в его положениях I и II (до и после удара), т. е. К = GH -Gh = G(H - h) Выразив высоту маятника в положении до и после удара через пишу маятника l и углы α и β, получим выражение для определении работы, затраченной на деформацию и разрушение образца: К= Gl (cos β - cos α), где α — угол начального подъема маятника; β — угол подъема маятника после разрушения образца, фиксируемый на шкале 3 (см. Рис. 1). Масса груза и длина маятника известны. Угол α является величиной постоянной. Зная угол β по результатам испытаний, определяют работу К и ударную вязкость КС. Кроме испытаний на ударный изгиб, используют динамические испытания металлопродукции на растяжение, сжатие и кручение. Эти испытания не получили большого распространения, так как проводить их сложнее, чем испытания на изгиб. Кроме того, они не дают принципиально новой информации по сравнению с испытаниями на изгиб, поэтому такие испытания целесообразно применять только в тех конкретных случаях, когда они хорошо имитируют заранее известные условия работы материала. Некоторые из этих методов, например испытание на динамическое сжатие (осадку), приобрели характер технологических проб.

|

|